本创新涉及一种利用磁选从炼钢铁泥中提取

钢丸、

钢砂的工艺。

背景技术

钢丸或钢砂是一种金属磨料,用于铸件、锻件、热处理件、钢管、钢材、型钢、钢坯等清砂、除锈、喷丸强化、轧辊刻蚀,月前的钢丸、钢砂的制取是采用废钢与合金元素在电炉中熔化,再进行水爆形成钢丸、钢砂,实践中发现炼钢铁泥中也含有这种钢丸、钢砂,炼钢铁泥本来是在炼钢过程中产生一种废料,铁泥堆积,造成粉尘飞扬,污染环境,过去只考虑回收铁泥中的铁精粉,回收价值低,如果能够从炼钢铁泥中提取钢丸、钢砂,其价值可增加20倍,但由于炼钢铁泥中含油量较大,含油达到8-10%,油污将废石和钢丸、钢砂等粘结一起成团,增加了从炼钢铁泥中提取钢丸、钢砂的难度。

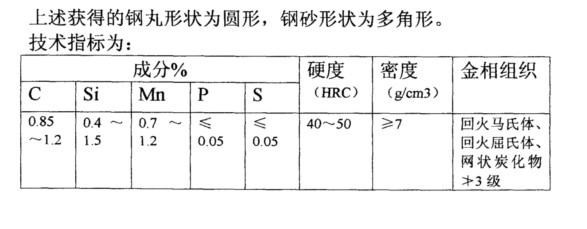

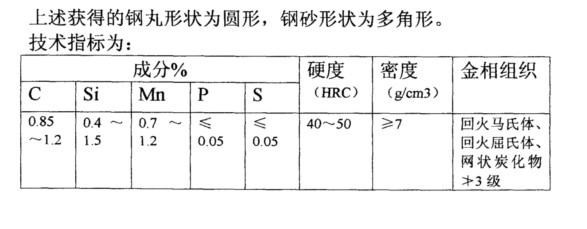

上述从炼钢铁泥中提取钢丸、钢砂的工艺,其特征在于:

(1)水洗采用绞龙式水洗机;

(2)烘干采用滚筒式干燥器,干操温度在300-3501C,铁泥在筒内,加热在筒外;

(3)冷却采用滚筒式冷却器冷却,铁泥在筒内,冷却水在筒外,冷却到常温20^-50'C;

(4)磁选采用双带式磁选机,上一下传送带间距在20mm。

上述的从炼钢铁泥中提取钢九、钢砂的工艺,其特征还在于将钢丸或钢砂再经过热处理。

本创新的好处是:

采用水洗、千燥、磁选、球磨、筛分结合,从炼钢铁泥中提取钢九、钢砂,工艺简单实用,废料充分利用,提高废料价值,增加经济效益,减少铁泥废料对环境的污染,节约钢丸、钢砂生产的原料和能源。

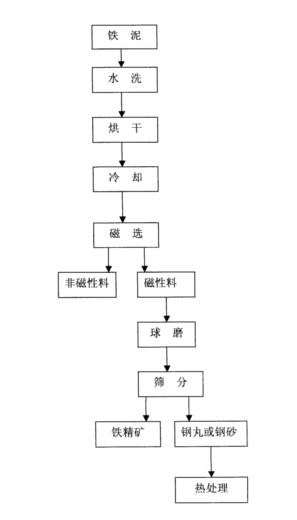

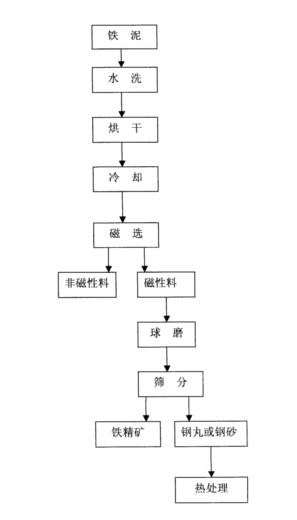

一种从炼钢铁泥中提取钢丸、钢砂的工艺,将炼钢铁泥经过下列工艺过程获得钢丸、钢砂:

(1)水洗,铁泥进入绞龙式水洗机,经过水洗机清除铁泥中油污;

(2)烘千,经过水洗后的铁泥在滚筒式千燥器内干燥,温度在300^-350'C,铁泥在筒内,加热在筒外,把铁泥中水分蒸发掉;

(3)冷却,千铁泥进入滚筒式冷却器冷却,铁泥在筒内,冷却水在筒外,冷却到常温20-50'C,达到双带式磁选机的布带对温度的要求:

(4)磁选,采用双带式磁选机,将铁泥中磁性料和非磁性料分开,双带式磁选机为两个上下重叠配置的传送带,在上传送带的下层带_L面装有永磁铁,下传送带的上层带为工作面,上传送带的下层带为工作面,上下传送带间距在20mm左右,物料均匀很薄地给料到下传送带上层带上,运送到上下传送带重叠处时,磁性物料被上传送带吸引,附着在上传送带上被带走,上传送带为布带:非磁性料可作为水泥厂辅料;

(5)球磨,将磁性料磨细,200目以下达95%,钢丸、钢砂硬度大,不被磨碎;

(6)筛分,将磁性料中的0.5' 3mm的钢丸或钢砂与200目以下的铁精粉分开;

(7)将钢丸或钢砂再经过热处理。

下图为本创新的工艺流程图:

本信息来源鑫钢磨料:

http://www.qdgangsha.com/ziliao/63.html转载请注明。